Ebben a leírásban olyan SolidCAM-es műveleteket, ill. lehetőségeket szeretnék bemutatni, amik a gyakorlatban tovább gyorsíthatják, megkönnyíthetik a programozást ill. csökkenthetik az NC-kód lefutásának ciklus idejét. Az első részében a következő témákról lesz szó:

- 1. Automatikus alakzat felismerések (AFRM)

- 2. Toolbox

- 3. Furat Varázsló és technológia (Hole Recognition + Technology) (AHRM)

- 4. SolidWorks Furatvarázsló + megmunkálás (SW Hole Wizard Process)

1. Automatikus felismerés (AFRM – Automatic Feature Recognition and Machining)

A megnevezéséből következik az a két funkció, amit elvégeznek ezek a műveletek: felismerik a különböző alakzatokat és a megmunkálások is elvégezhetők velük. Nézzük sorba milyen alakzatokat is ismernek fel.a. Zseb felismerés (Pocket Recognition)

Ez a művelet felismeri a:

- nyitott-,

- zárt-,

- átmenő-,

- nem átmenő zsebeket,

- felső síkokat

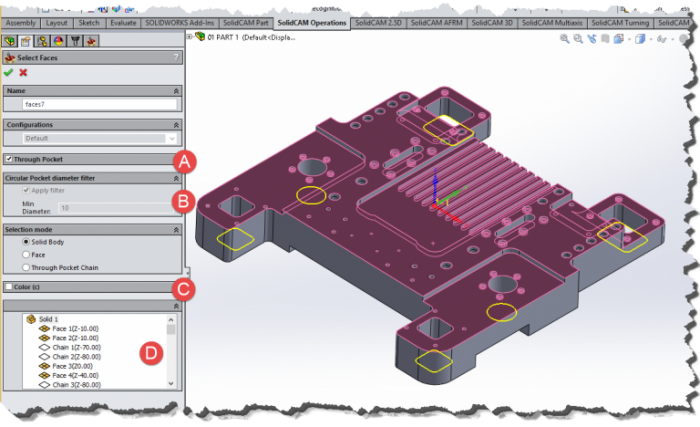

1. ábra

2. ábra

A Geometria ágon a Modify (Módosítás) gombra kattintva tovább finomítható a megmunkálás (2. ábra), pl. ki lehet zárni a megmunkálásból a felső síkot (E) (Exlude Top Faces) vagy be lehet állítani, hogy a zseb alján a rádiuszt milyen lépcsőkkel közelítse (F). Igen… nem marja el a zseb alján a lekerekítéseket! Természetesen a maradékanyag marás is működik, ennek beállítása pontosan úgy lehetséges, mint a „hagyományos” zsebmarás műveletnél. Megjegyzés: Előzetes információk szerint a SolidCAM 2016 –os verziójától kezdve már meg lehet határozni milyen Z koordináta értékek között dolgozzon a szerszám, így szét lehet választani a rövid és hosszú kinyúlású szerszámokkal történő műveleteket.b. Furat Felismerés (Drill Recognition)

Fúró ciklusok készítésénél – a minél kevesebb ciklus miatt – általában olyan furatok kerülnek egy csoportba, amelyek paraméterei pl.: átmérő, kezdő szint, mélység, stb. megegyeznek. Emiatt a szerszám bizonyos esetekben felesleges pozicionáló mozgásokat végezhet. Sok esetben például a gyakorlatban olyan központ fúrót választanak a programozók, amely különböző átmérőjű furatoknál is használható, ezáltal a szerszám csere ideje megspórolható. De, ha azonos szerszám dolgozik, akkor ne járjon be felesleges utakat a furatcsoportok között. A megtett út optimalizálására szolgál ez a művelet, melynek előnyei közül kettőt emelnék ki:

- Egy (1 db) CAM-es műveletben el lehet végezni különböző átmérőjű, más-más magasságon lévő furatok központ fúrását … mindegyiknél a megfelelő mélységben(!).

- Azonos átmérőjű, de más kezdő magasságon lévő és /vagy különböző mélységű furatokat is képes egy CAM-es műveletben kezelni.

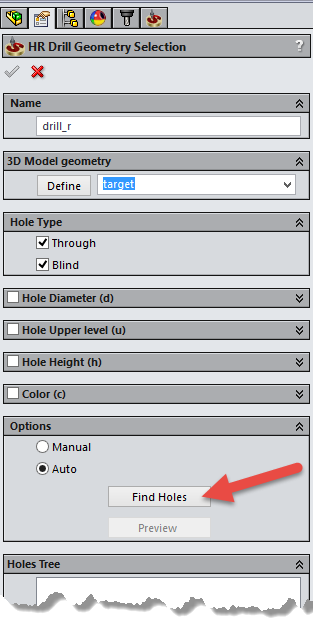

3. ábra

4. ábra

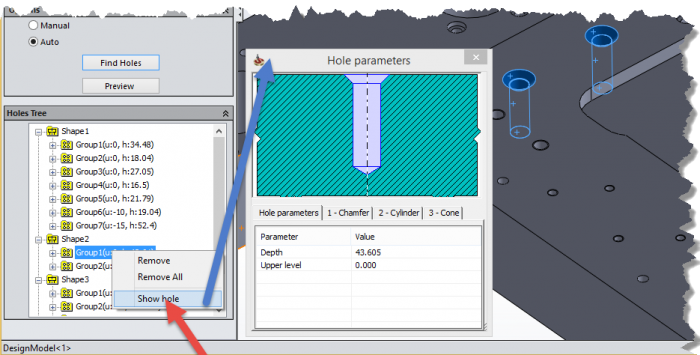

A másik különbség a mélységek megadásánál van. A Levels (Szintek) ágon a Depth edit -re (Mélységek szerkesztése) kattintva lehet a Z szinteket módosítani. Már amennyiben szükséges, hiszen ezek is automatikusan kerültek felismerésre. Ha elvégzünk egy módosítást ne felejtsünk el az Apply (Alkalmaz) gombra kattintani. Ha a beállítást minden(!) furatcsoportra érvényesíteni szeretnék, akkor tegyük ki a pipát azAll (Mindet) elé. (5. ábra)

5. ábra

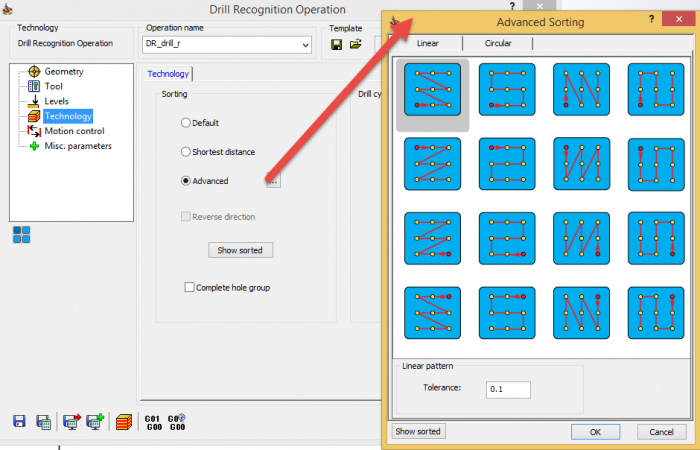

Például: ha központozást készítünk, akkor a furatmélységet nullázzuk le, majd pipa az„All”-hoz és Apply. Ezután a Mélység típusát Auto Chamfer-re állítjuk , „All” és „Apply”. A fúrás típusa és sorrendje a megszokott módon állítható a Technológia ágon. Itt viszont a felesleges gép mozgások miatt érdemes az „Advanced sorting” közül kiválasztani egy szimpatikus sorrendet (6. ábra), vagy választhatjuk a Shortest distance –t (Legrövidebb távolságot) , amennyiben nem zavar minket, hogy a gép nem valamilyen szabályos sorrend szerint fúrja a furatokat. (7. ábra)

6. ábra

7. ábra

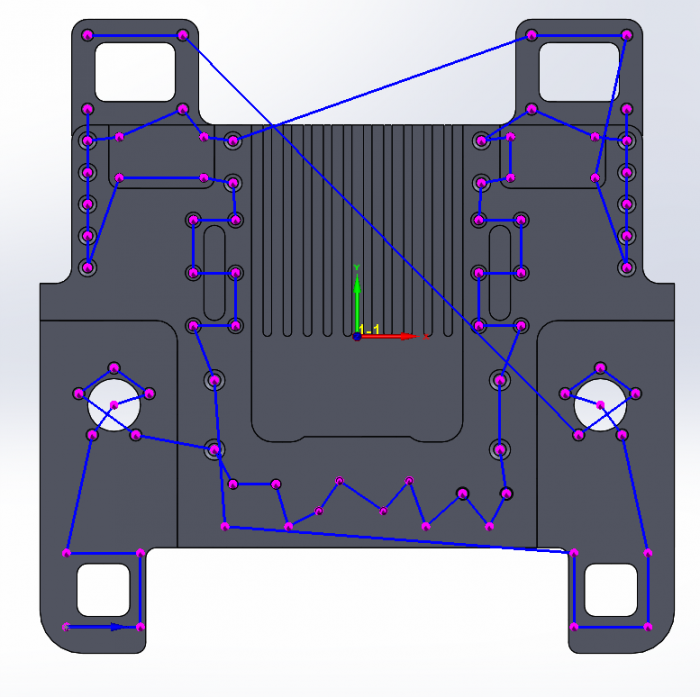

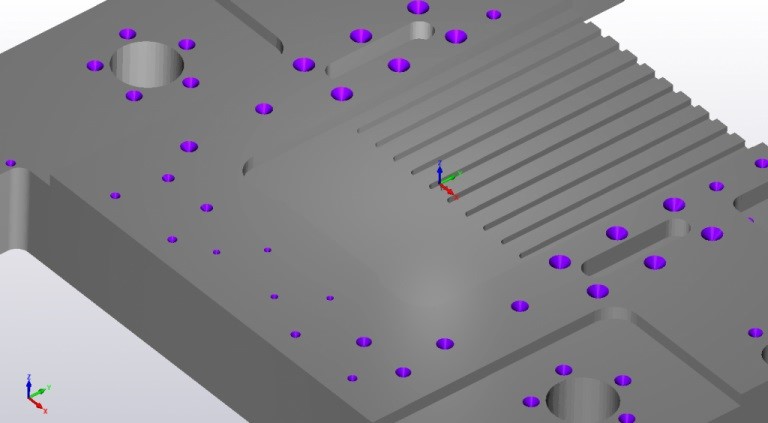

Így egy (azaz 1 darab) CAM-es műveletben különböző átmérőjű furatokhoz készülhetnek központfuratok, egy optimálisan bejárt szerszámútvonal mentén. (8. ábra)

8. ábra

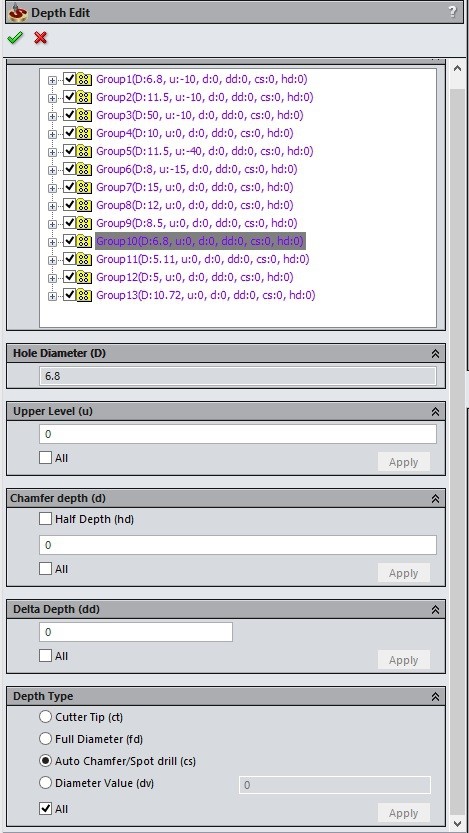

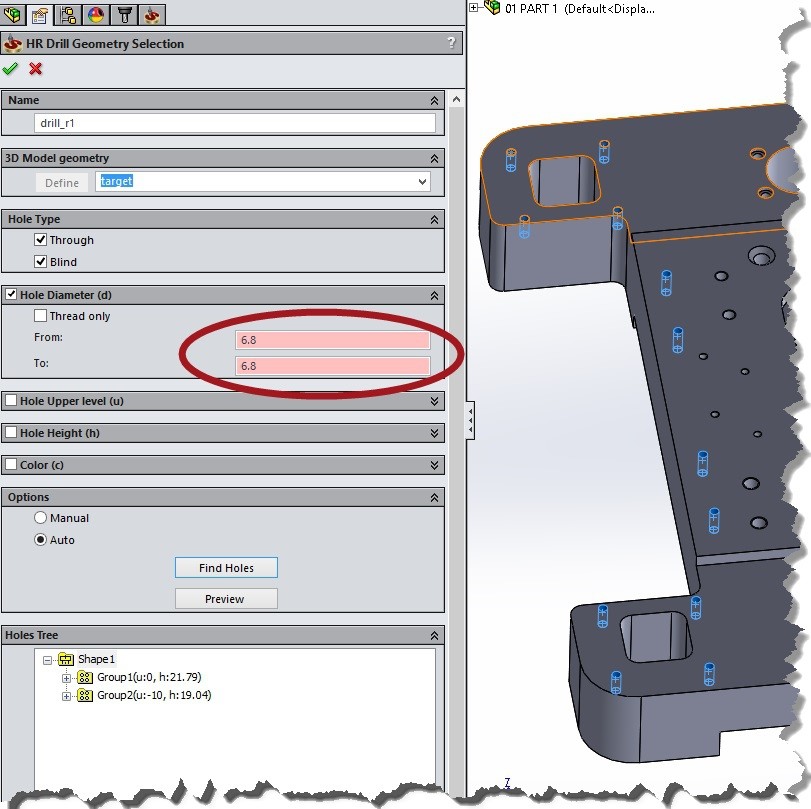

Fentebb mutattam egy példát a központfúrásra, de mit lehet csinálni, ha adott átmérőjű furatokat kell elkészíteni, különböző kezdő szinttől és/vagy mélységben? Egy műveleten belül csak egy szerszám használható, ugye? Akkor nincs semmi probléma! Ebben az esetben a geometria kijelölésénél a szűrők között kell az átmérőt meghatározni, mint ahogy a 9. ábra mutatja 6.8mm –es átmérő esetén.

9. ábra

Megjegyzés: Az NC programban a változásoktól függően sok ciklus keletkezik (amit a poszt-processzor gyárt le, nem nekünk kell begépelni), ami talán egy kicsit nehézkessé teszi a G-kód olvasását, nyomon követését… de a megmunkálási idő az optimálisabb útvonal miatt csökken. (Hogy szokták mondani? Valamit valamiért! ) Furat- és zseb felismerés rövid angol nyelvű bemutató videó: https://www.youtube.com/watch?time_continue=1&v=M5ZCwtZksrA … és egy kicsit hosszabb oktató videó:https://www.youtube.com/watch?v=n995osdhATEc. Él-letörés Felismerés (Chamfer Recognition)

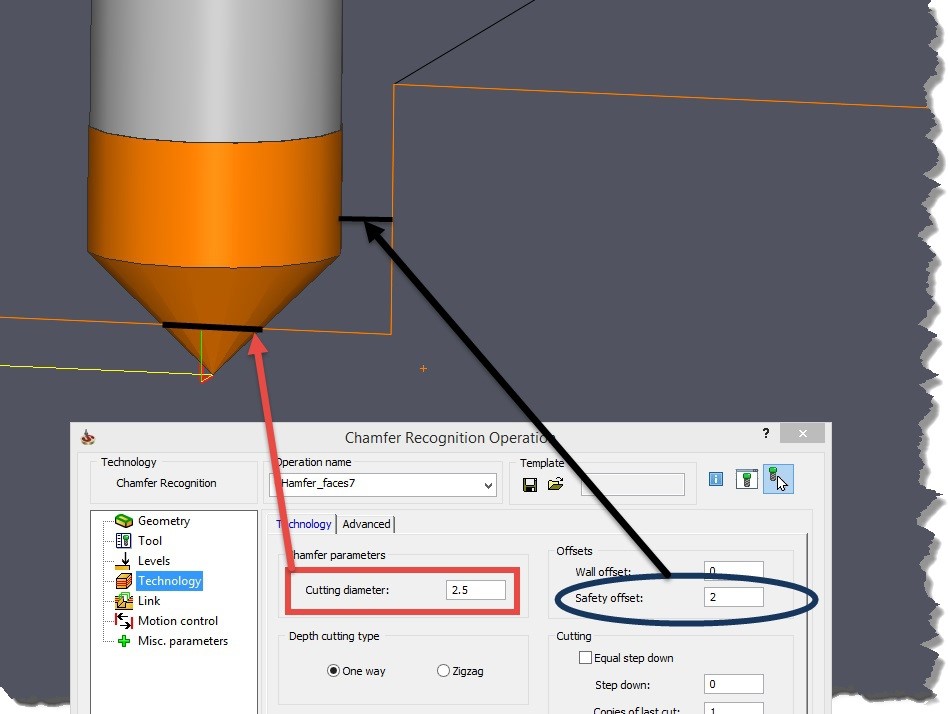

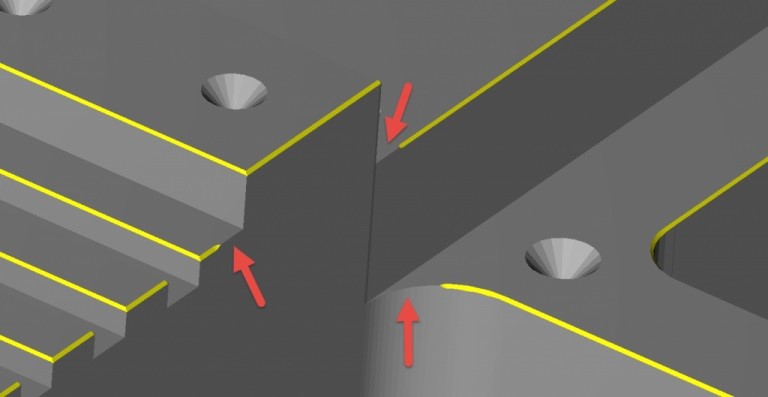

Egyre inkább követelmény a gépi megmunkálásnál, hogy az alkatrész teljesen elkészülve, csomagoláshoz közeli állapotban kerüljön le a CNC gépről, ill. sorozatgyártásnál fontos lehet, hogy az alkatrészek pontosan ugyanúgy nézzenek ki. A kézi sorjázással ez utóbbi nem biztosítható. A 2014-es SolidCAM –ben jelent meg az él-letörés felismerés művelet, ami olyan esetben használható hatékonyan, ahol a modell minden élére azonos méretű letörés, sorjázás szükséges. A felhasználó be tudja állítani a sorjázás nagyságát (mélységet) és egy biztonsági távolságot, ami azt határozza meg, hogy a szerszám egy függőleges fal előtt mennyivel álljon meg a belemarást, ütközést elkerülendő. Használatát tekintve, az előbb bemutatott műveletekhez hasonlóan a geometria automatikusan kerül felismerésre. (10.ábra) Itt is szűrön keresztül lehet beállítani, hogy mekkora átmérőtől kezdve legyen a sorjázás marással elkészítve (A), majd a modellre kattintva, az alsó ablakban (B) megjelennek a kiválasztott (felismert) elemek.

10. ábra

10. ábra

11. ábra

11. ábra

12. ábra

12. ábra

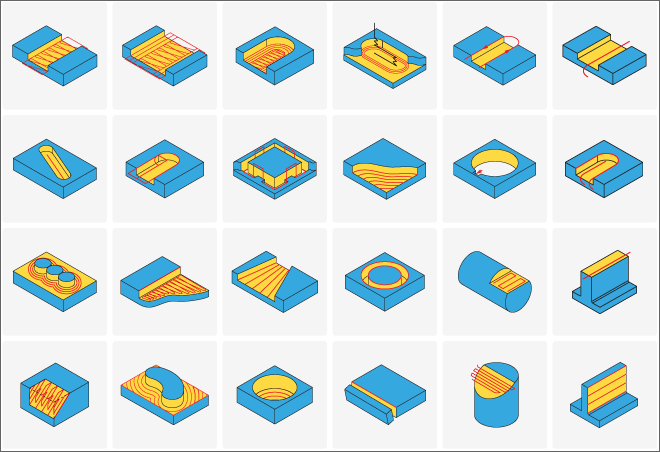

2. SolidCAM Toolbox

A Toolbox (alkalmazkodó szerszámpálya) nem más, mint 2.5D-s műveletek egy olyan csoportja, melyek a 13. ábrán mutatott sűrűn használt, tipikusnak nevezhető megmunkálási helyzetekre ad gyorsan programozható megoldást. Ilyenek például a különböző hornyok, sarkok, szigetek marása. Előnyei közé tartozik, hogy minimális adatbevitel szükséges, a végeredmény pedig egy optimális szerszámpálya melyet a hagyományos 2.5D-s műveletekkel csak nagyon nehezen, de inkább sehogy sem lehet elkészíteni. Érdemes körülnézni a stratégiák között.

13. ábra

Egy rövid bemutató videó elérhető a következő linken:https://www.youtube.com/watch?v=2U-bM8W9Tzs ….és egy hosszabb oktató videó:https://www.youtube.com/watch?v=FavFqjMi934 A következő részben még tovább megyünk az automatikus program készítésben. Ott olyan SolidCAM lehetőségeket fogok bemutatni, ami a furatok készítését teszi könnyebbé úgy, hogy még az egymást követő műveletek meghatározása ill. a szerszám választás is automatikusan történik. Ja, és a modellben lévő összes furatra…egyszerre!